FM-Dualfilter

Funktionsprinzip

Frank ist engagierter Meerwasser Aquarianer. Wie das manchmal so geht, fing er an zu basteln, da ihm das was der Markt hergibt nicht so zusagte. Daraus entstand ein Dualfilter, der sicherlich so manchem Freude bereiten wird. Aber schaut selber. Ein äußerst lesenswerter Artikel für den Bereich Werkstatt :-)

Wer kennt das nicht, das neue Becken ist gerade aufgebaut, Abschäumer, Kalkreaktor, Heizstab und Rückförderpumpe füllen das Technikbecken. Weil man ja vorsorglich ist, gut geplant hat, alles an Technik gleich ein wenig grösser gekauft hat, merkt man doch spätestens wenn man Nährstoffprobleme bekommt, dass man bei der vorsorglichen Planung die Größe des Technikbeckens vernachlässigt hat.

Das Ding ist mit der Grundausstattung an Technik fast voll.

Normalerweise fängt man jetzt an kleine Säckchen gefüllt mit verschiedenen Adsorbern, Aktivkohle etc. zu füllen und diese an eine gut durchströmten Stelle im Technikbecken zu platzieren. So die Theorie, in der Praxis bringt das meiner Erfahrung nach nicht wirklich viel.

Also was tun?

Man geht auf die Suche nach geeigneten Adsorberfiltern und wird auch bei dem fast unüberschaubaren Angebot auf dem Markt meist schnell fündig. Also einen passend zur Beckengrösse mit kleinstmöglicher Stellfläche (wir haben ja wenig Platz im Technikbecken) gekauft .

Vorfreude, Auspacken, Erwachen.....

Die Stellfläche ist gut , nur leider ist die dazugehörige Pumpe unten seitlich mit einem Schlauch angebracht also nicht praxisgerecht. Irgendwie passt er mit ein wenig Technikgeschiebe dann doch........

Befüllt mit Phosphatadsorber, Stecker rein, funktioniert.

Aber ganz schön laut, naja Hauptsache die Werte gehen runter. Das tun sie auch, doch das Wasser dürfte nicht so gelbstichig sein. Noch ein Filter für Aktivkohle, ein ganz kleiner vielleicht......?

Spätestens wenn man den Filter zum Reinigen aus dem Technikbecken nimmt und die Saugfüße der Pumpe an der Bodenscheibe kleben bleiben und versucht diese von derselbigen zu lösen, wenn man dann sieht was die Pumpe alles vom Boden angesaugt hat und man anfängt zu fluchen weil entweder die Hand zu groß oder aufbaubedingt die letzten Körnchen des verbrauchten Adsorbers einfach nicht aus dem Filter wollen, sollte man sich Gedanken machen.

Und das habe ich.

Da ich technisch sehr versiert bin, kam mir die Idee so einen Filter selber zu bauen, praktisch vom Aquarianer für den Aquarianer.

Folgende Eigenschaften sollten dabei erfüllt werden

- innovativ

- platzsparend

- energieeffizient

- geräuscharm

- funktionell

- leicht zu reinigen

- das Adsorbermaterial soll in Bewegung bleiben aber nicht durch Verwirbelung sondern nur durch Umwälzung

- einzeln regelbar ohne nasse Hände zu bekommen

- und auch etwas fürs Auge.

Anhand der folgenden Fotos sieht man wie ich es umgesetzt habe :

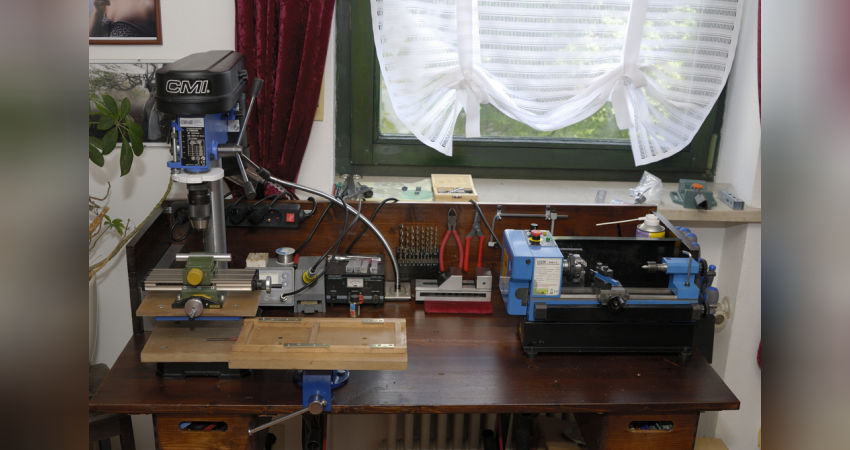

Als allererstes braucht man einen Werkstattbereich. Einen Hobbyraum oder eine Garage habe ich nicht , also habe ich mir diesen Bereich passend zu den Stilmöbeln in meinem Arbeitszimmer eingerichtet .

Werkstattbereich

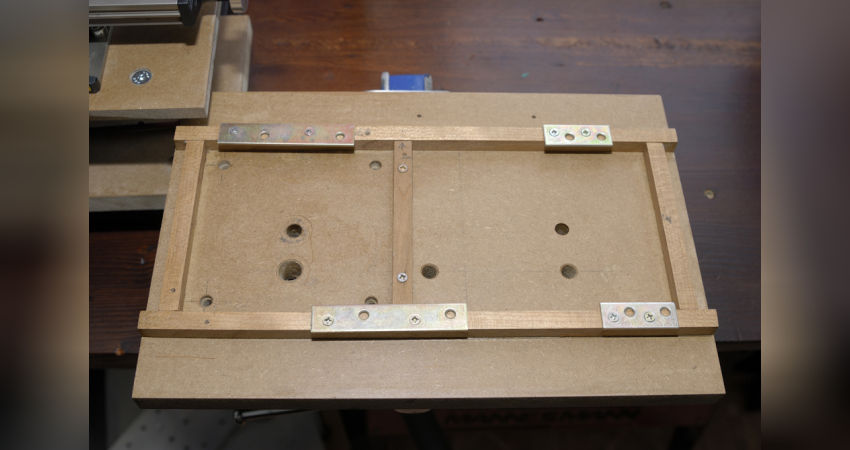

Bohrschablone

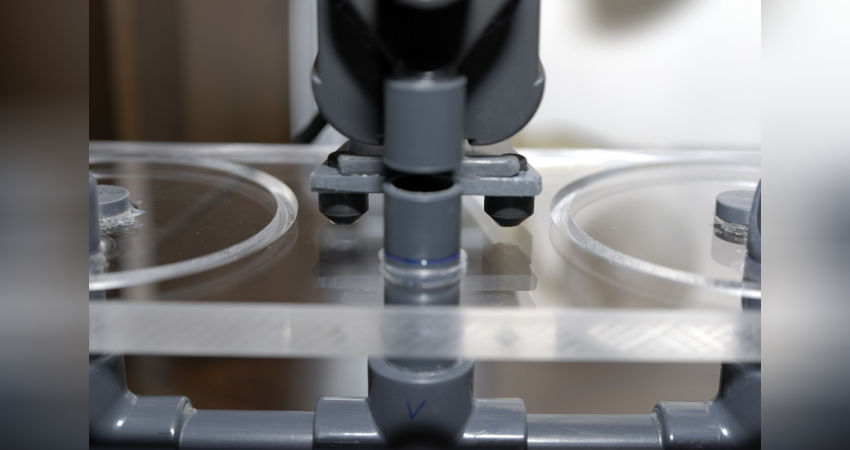

Schritt 1

Schritt 2

Schritt 3

Schritt 4

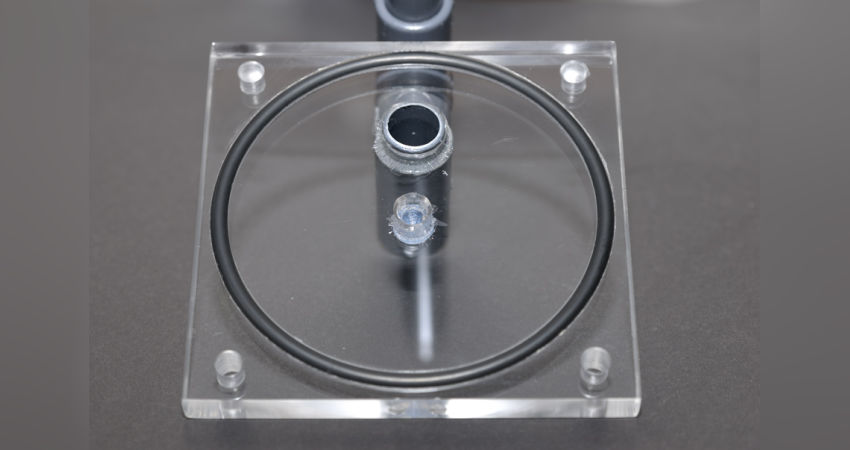

Deckel mit O-Ring

Vorteil 1: man kann zwischendurch (auch in den Werbepausen) immer schnell etwas weiter werkeln

Vorteil 2: Das Zimmer muss immer nach getaner Arbeit penibelst sauber gemacht werden

Der erste Schritt: war eine Skizze

- als nächstes habe ich das WWW nach geeigneten Materialien durchforstet und einen Plexiglasshop gefunden der das Material nicht nur hat, sondern auch gleich die gewünschte Maße zuschneidet und verschickt.

- benötigtes Material :

- Plexiglas in der Stärke von 10 mm für Boden , Füße , Oberteile und Deckel

- Plexiglasrohr Durchmesser 90 mm in einer Länge von 250 mm

- Plexiglas in der Stärke von 3 mm und Plexiglasstab für das Innenleben

- O-Ringe für die Abdichtung

- Parabelgummis für die Entkopplung des Filters und der Pumpe

- Klebstoff . Acrifix und Tangit

- Siliconschlauch

- Flügelschrauben M6 aus Kunststoff

- PVC Rohr 16 mm , T-Stücke und Winkel

- Filterschaumstoff

- Pumpe (eine 500L/h hat sich als zu schwach erwiesen , 750-1000L/h sollten es sein)

- Materialkosten belaufen sich auf ca 90 Euro

der nächste Schritt:

Das Material hatte ich nun alles zusammen getragen und es konnte endlich losgehen.

Plexiglas ist ein ganz heikles Material was beim Bohren gerne bricht/splittert oder schmilzt. Um beim Bearbeiten nicht zu verkanten und um Verletzungen! vorzubeugen, habe ich eine Bohrschablone aus MDF gebaut in die das Werkstück fest eingespannt werden kann und auch nicht beschädigt wird. Wir wollen ja keine Kratzer in dem schönen Plexiglas.

Die Schablone habe ich vorher mit allen in die Bauteile zu machenden Bohrungen in der richtigen Grösse versehen. Ein wenig Kopfzerbrechen haben mir die Nute für die Rohre und die O-Ringe bereitet. Da mir das entsprechende Werkzeug nicht zur Verfügung steht und ich in meiner Minidrehbank solche grossen Teile nicht bearbeiten kann, musste ich mir etwas anderes einfallen lassen.

Abhilfe schaffte mein Kreisschneider. Es war aber ein sehr mulmiges Gefühl als ich diesen das erste mal an der Grundplatte zum Nut schneiden ansetzte. Aber siehe da, es funktioniert.

Zwar ist mir beim ersten mal das Bohrfutter abgefallen (und nicht nur einmal), aber mit sehr viel Gefühl und Wasser/Spülmittel-Kühlung ging das einwandfrei und schneller als auf der Fräsbank mit Teilapparat.

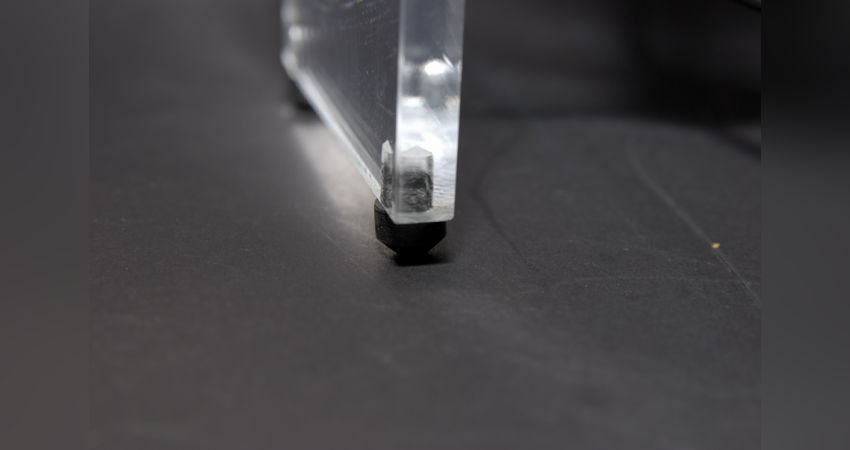

Die Grundplatte war nun fertig gebohrt und die Füße die ich schon vorher mit den Bohrungen für die Parabelgummis versehen hatte wurden mit Acrifix angeklebt. (siehe Bild 1)

Acrifix ist ein spezieller Plexiglaskleber der unter Lichteinwirkung aushärtet .

Als nächstes ging es darum die Pumpe auf die Füße zu stellen. Der orginale Halter war ungeeignet, also habe ich einen passenden Halter aus PVC U angefertigt. Die Grundplatte habe ich mit 3 Senkbohrungen versehen um den Füßen der Pumpe eine Fixierung zu geben. Bevor jetzt die beiden Hauptrohre verklebt werden konnten habe ich noch die Verrohrung zugeschnitten und in die Grundplatte eingebracht. Da dies ein Materialmischverbau ist habe ich zum fixieren auch Acrifix genommen.

Nachdem jetzt auch die Hauptrohre geklebt waren nutze ich die Trocknungszeit um die oberen Platten und die beiden Deckel anzufertigen. Die Bohrschablone hatte ich schon dafür ausgelegt um auch die Bohrungen dieser Teile zu machen. Zum Befestigen der Deckel wurden von mir in die oberen Platten M6 Gewinde geschnitten. Das geht genauso gut wie bei Aluminium oder MDF.

Verschraubt werden die Deckel mit Kunststoff/Nylon Flügelschrauben die man mit dem Seitenschneider auf die gewünschte Länge kürzen kann. Das Entgraten der Trennstelle geht dann wunderbar mit einem Bleistiftanspitzer.

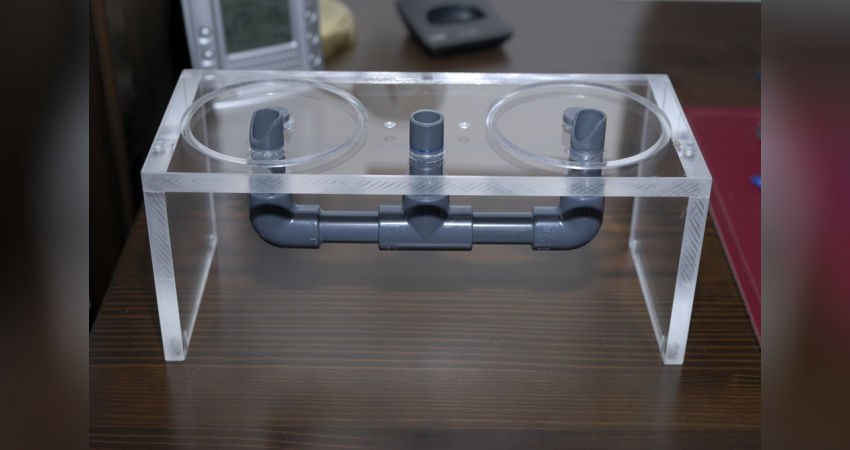

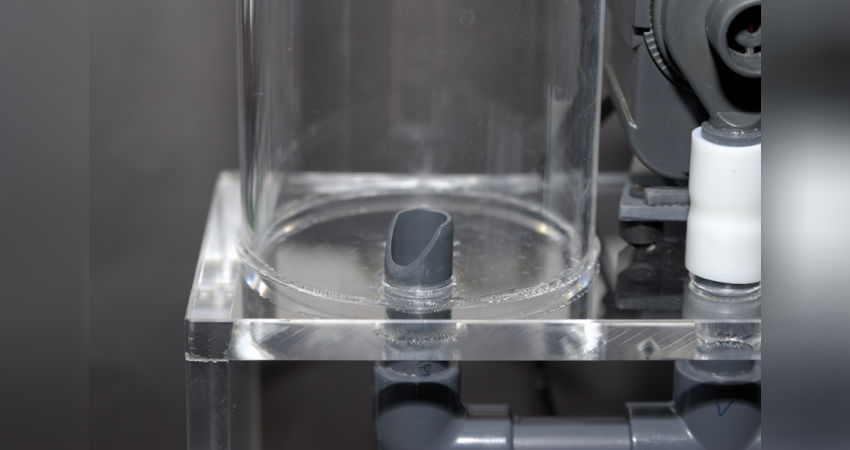

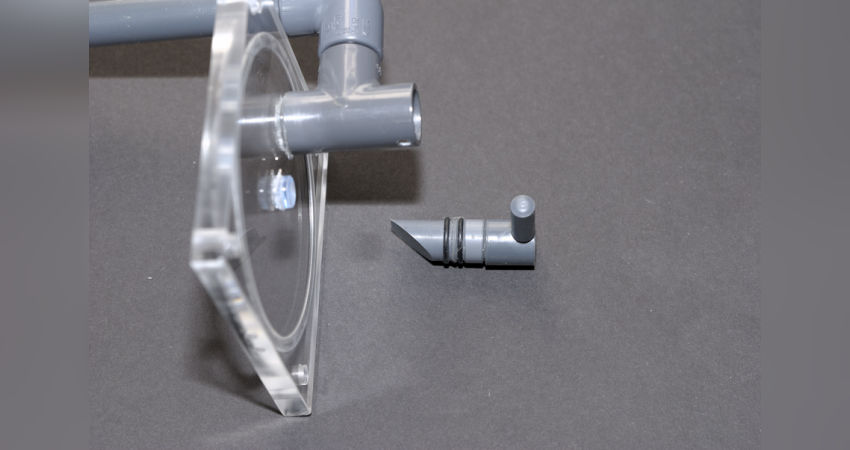

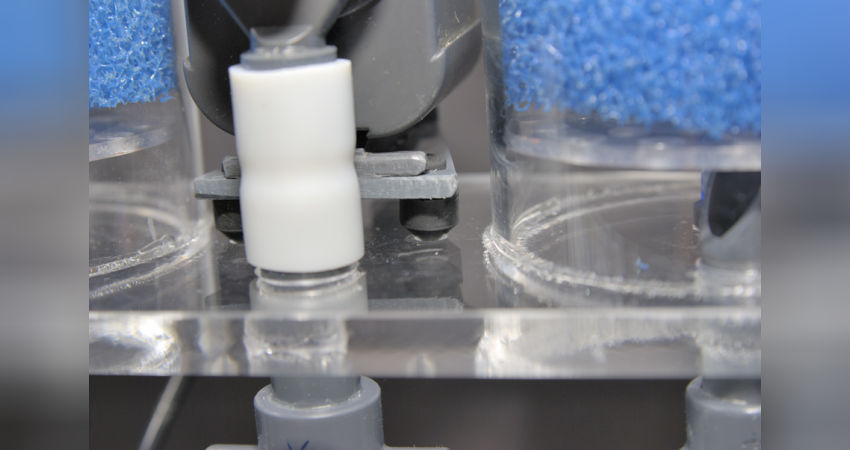

Die Oberteile wurden verklebt. Für die beiden Regulierhähne wurden PVC T-Stücke genommen. Die Einsätze wurden auf der Drehbank auf Maß gedreht und mit O-Ringnuten versehen. Die Querschnittsveränderung für die Regulierung wird durch die Abschrägung der Einsätze erreicht.

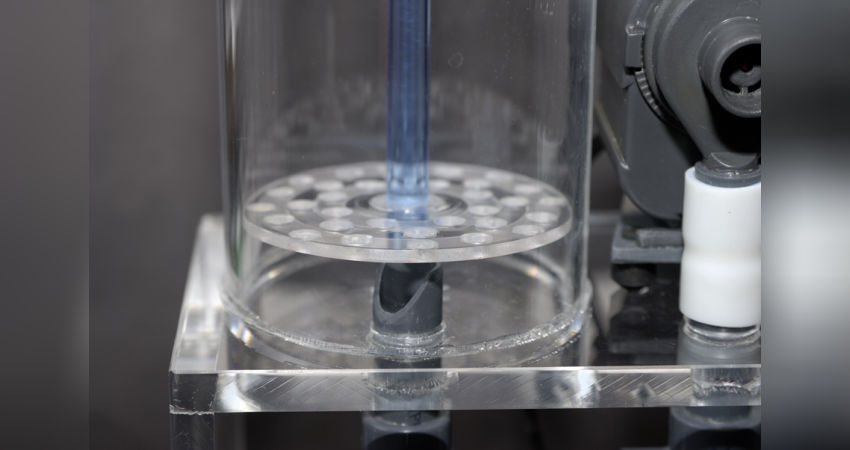

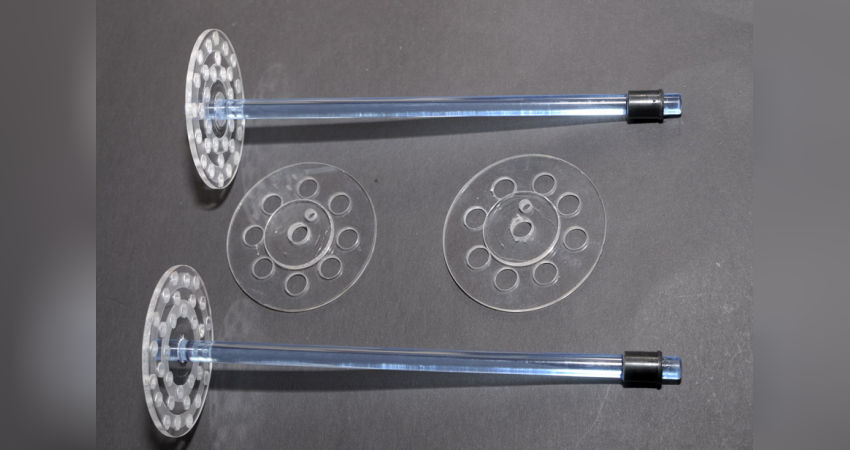

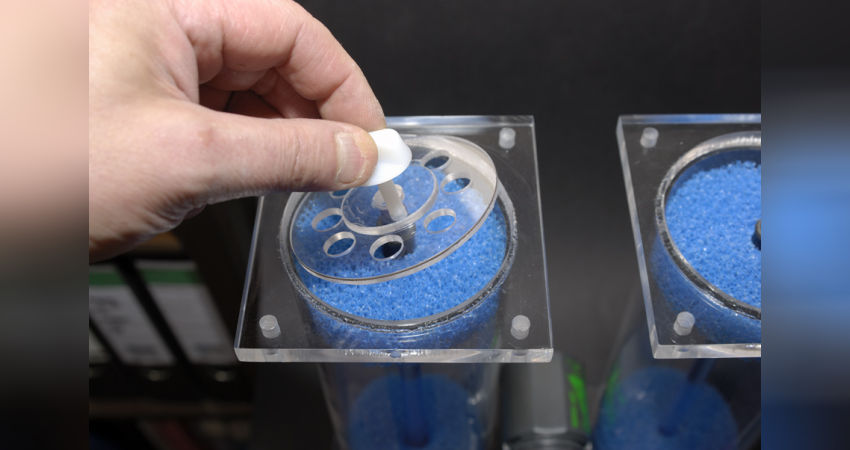

Für das Innenleben des Filters habe ich mit dem Kreisschneiderverfahren und Bohren aus 3mm Plexiglas die 4 Lochscheiben hergestellt. Die untere Lochscheibe ist an dem Plexiglasstab in definiertem Abstand verklebt und dient als Halter und Begrenzung für den unteren Filterschaumstoff. Die obere Lochscheibe liegt über dem oberen Filterschaumstoff auf einer PVC Muffe, die auf dem Stab fixiert ist. So ist gewährleistet dass der obere Schaumstoff in seiner Lage bleibt.

Allerdings muss ich sagen dass ich so meine Probleme beim Schaumstoff schneiden habe, irgendwie wird das nie wirklich rund.

Nachdem jetzt alles gepasst hat und der Kleber ausgehärtet war kam noch die Funktionsprobe in der Badewanne.

Er funktionierte so wie ich es mir vorgestellt habe ist absolut geräuscharm und auch dicht.

Wassereinlass Schaumstoffträger

unterer Schaumstoff Innenleben

Montagehilfe-Deckelschraube Auslauf

Hahn - Selbstbau einzeln regelbar

Entkopplung Filter Entkopplung Pumpe

Funktionsprinzip

Fazit und Details:

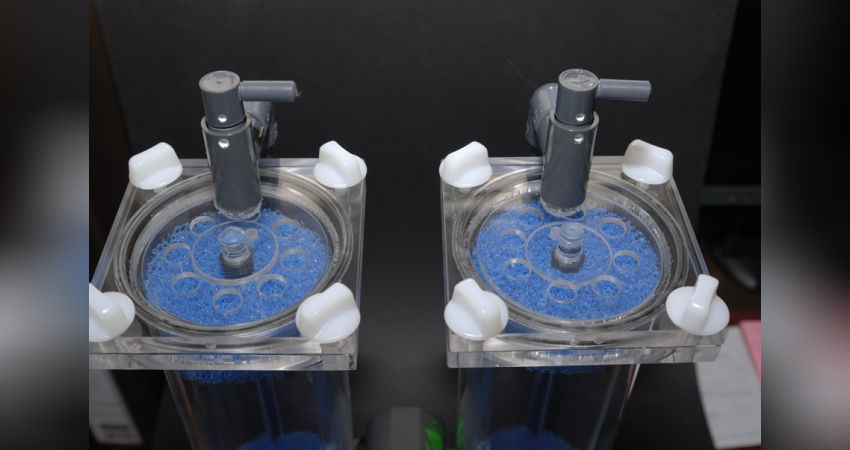

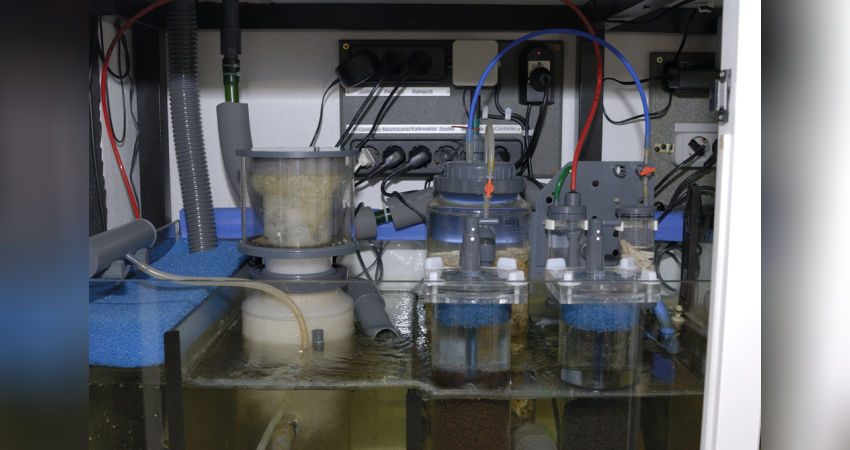

Der Filter hat nun eine Stellfläche von 260 mm x 110 mm, die Füllmenge ist bis zu 2 x 1200 ml Granulat. Durch die Doppelentkopplung ist er extrem leise. Die Pumpe kann keinen sich am Boden befindlichen Schmutz ansaugen.

Zum Reinigen wird der erste Deckel oben abgeschraubt, die Plexiglas-Lochscheibe und der obere Schaumstoff entnommen ( Lochscheibe hat eine Gewindebohrung zur leichteren Montage/Demontage mit einer Flügelschraube des Deckels, dann den Filter mit der oberen Öffnung schräg nach unten über den geeigneten Entsorgunsbehälter gehalten, und einfach den blauen Plexistab heraus ziehen. Dadurch, dass die untere Plexiglasscheibe am Stab fixiert ist wird das komplette Adsorbermaterial mit einem Zug entfernt. Durch den unteren Schaumstoff wird in diesem Zug gleichzeitig das Filterrohr grob gereingt. Mit der zweiten Filtersäule handhabt man es genauso. Danach alles nur kurz abspülen und neu befüllen.

Betrieben wird der Filter mit einer 1000 Liter/h Pumpe mit 8 Watt Verbrauch. Ich verwende ihn für Aktivkohle und Phosphatadsorber.

in Betrieb 1

in Betrieb 2

in Betrieb 3

Man könnte den Filter auch in verschiedenen Grössen und Varianten bauen, auch mit ungleich grossen Filterrohren oder als selbstreinigende Zeolith/Aktivkohle Kombination mit EINER zeitgesteuerten regelbaren Niederspannungspumpe....

Hach , jetzt mache ich mir schon wieder Gedanken

Gruss Frank Musiol

Wie gefällt Ihnen dieser Artikel?

Infos

Autor

Lesezeichen

Kommentare

Themen

Ähnliche Artikel

- VIDEO Vorstellung: Abschäumer Maxspect Aeraqua Duo. Betrieb, Reinigung, Lautstärke

- News: Der Smart Tester von Reef Factory

- DATA CAPTURE - Eine Software für den IKS - Aquastar

- You Tube Videowettbewerb von Giesemann!

- Pimp den Heizer - Schutz vor Verbrennungen am Heizstab im Aquarium

- NEU von Fauna Marin: SeaTak-Korallenkleber

- Umkehrosmoseanlagen: Wie regeneriert man die Membrane?

- Ein Scheibenreiniger für Plexiglasaquarien

- Interner UV KLärer

- Videobeitrag: Das schnelle Kleben eines Riffaufbaus. Kleben von Riffsäulen und Riffästen mit Sand und flüssigen Sekundenkleber

Kommentare Zum Anfang

ich sag mal herzlichen Dank für die tolle Aufbereitung und Übermittlung des Dual Filters. Er ist bestimmt einigen eine hervorragend Vorlage.

Deine idee ist super. wenn ich mal Zeit habe versuche ich mir auch mal so ein Adsorber zu bauen.

Liebe Grüsse

Marcel

tolles teil Dein Dualfilter, könntest Du Mir auch

so ein Teil bauen, wäre echt super.

Hier mal meine eMail fricke-frank@web.de

Würde mich sehr über eine Nachricht freuen.

Mfg Frank Fricke

Und im Falle;Was würde das dann so kosten?

LG

Alfred Gruber

Genau das was ich suche-wollte schon mein Filterbecken raushauen.

Ich interessiere mich sehr für den DUAL Filter, wenn Du sowas noch baust dann meld dich mal bitte-

e mail:sds-markus@web.de

Gruss Markus

Meine E-Mail: dactylus@gmx.net

Danke und viele Grüße,

Stefan

Ich wollte fragen, können Sie mir vieleich sagen wo mann die Kunstoffe Flügelschrauben kaufen kann ?

Email: kimthanh.2007@yahoo.de

Vielen Dank im Vorraus für Ihre Antwort

Kimthanh

Habe so eben deine Anleitung gelessen!

Kannst du mir bitte sagen wo du bas Material gekauft hast!?

mfg Markus

ps: schreibst mir ne mail! schransmeister@hotmail.de

würde diesen Filter eine Nummer kleiner nehmen müssen da in meinem Aqua Medic Percua 120 nicht all zuviel Platz dafür da ist.

Bitte anmelden

Damit Sie selbst etwas schreiben können, müssen Sie sich vorher anmelden.